سبد خرید شما خالی است.

همه چیز درباره الکتروگیربکس

یکی از تجهیزات پر مصرف و کاربردی در صنعت، الکترو گیربکس است که نقش مهمی در انتقال قدرت ایفا میکند. این دستگاه به عنوان یک سیستم واسط بین موتور و مصرف کننده قرار گرفته و با تنظیم سرعت و گشتاور، عملکرد بهینهی تجهیزات مختلف را ممکن میسازد. در ادامه، هر آنچه لازم است دربارهی این دستگاه بدانید از جمله انواع الکتروگیربکس، اجزا و نکات مهم انتخاب آنها، به شما ارائه خواهد شد.

الکترو گیربکس چیست؟

الکترو گیربکس دستگاهی است که ترکیبی از موتور الکتریکی و گیربکس مکانیکی را در یک مجموعه واحد ارائه میدهد. هدف از این ترکیب، انتقال نیرو به شکلی کنترل شده، با افزایش گشتاور و حداقل افت توان است. بسته به نوع طراحی، این دستگاهها میتوانند سرعت را کاهش یا در موارد خاص افزایش دهند، اما در کاربردهای صنعتی، مدلهای کاهنده بیشترین استفاده را دارند. انتخاب مناسب موتور و گیربکس باید با توجه به توان موتور، نسبت تبدیل، سرعت ورودی و بار مورد نظر انجام شود تا عملکرد بهینه و طول عمر تجهیزات تضمین گردد.

اجزای اصلی الکتروگیربکس

الکتروگیربکسها از دو بخش اصلی الکتروموتور و گیربکس تشکیل شدهاند که هر کدام از این بخشها شامل اجزا و قطعات مختلفی هستند. در ادامه به شرح قسمتهای مختلف این تجهیزات میپردازیم.

الکتروموتور

وظیفه تامین انرژی در الکترو گیربکس بر عهده الکتروموتور است که با تبدیل انرژی الکتریکی به مکانیکی، نیروی لازم برای چرخش و انتقال قدرت در سیستم را فراهم میکند.

- استاتور: استاتور بخش ثابت موتور است که شامل سیم پیچها میشود و وظیفه تولید میدان مغناطیسی را بر عهده دارد.

- روتور: قسمت متحرک موتور که در داخل استاتور قرار دارد و تحت تاثیر میدان مغناطیسی ایجاد میشود به چرخش در میآید.

- پروانه خنک کننده: از پروانه برای خنک کردن موتور و جلوگیری از گرم شدن بیش از حد آن استفاده میشود.

- بلبرینگها: برای کاهش اصطکاک و پشتیبانی از روتور در حین چرخش به کار میروند.

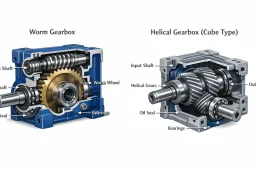

گیربکس

گیربکس بخش انتقال دهنده و تنظیم کننده قدرت است که با استفاده از چرخ دندهها، گشتاور و سرعت را بر اساس نیاز دستگاه تغییر میدهد. اجزای اصلی گیربکس شامل موارد زیر میشود.

- چرخ دندهها: از اجزای اصلی گیربکس که برای تغییر نسبت سرعت و گشتاور به کار میروند. انواع مختلفی از چرخ دندهها مانند مارپیچ، خورشیدی و ساده وجود دارد که بسته به نیاز طراحی میشوند.

- شافتها: شافت محوری هستند که چرخ دندهها را به هم متصل میکند و حرکت را از موتور به مصرف کننده منتقل مینماید.

- پوسته گیربکس: محفظهای که از چرخ دندهها و سایر اجزای گیربکس محافظت کرده و از ورود گرد و غبار و آلودگی جلوگیری میکند.

- یاتاقانها: از یاتاقانها جهت نگهداری و کاهش اصطکاک بین چرخ دندهها و شافتها استفاده میشود.

- واشرها و درپوشها: برای جلوگیری از نشت روغن و محافظت از اجزا در برابر عوامل خارجی از واشر و درپوش استفاده میشود.

دسته بندی الکترو گیربکس بر اساس عملکرد

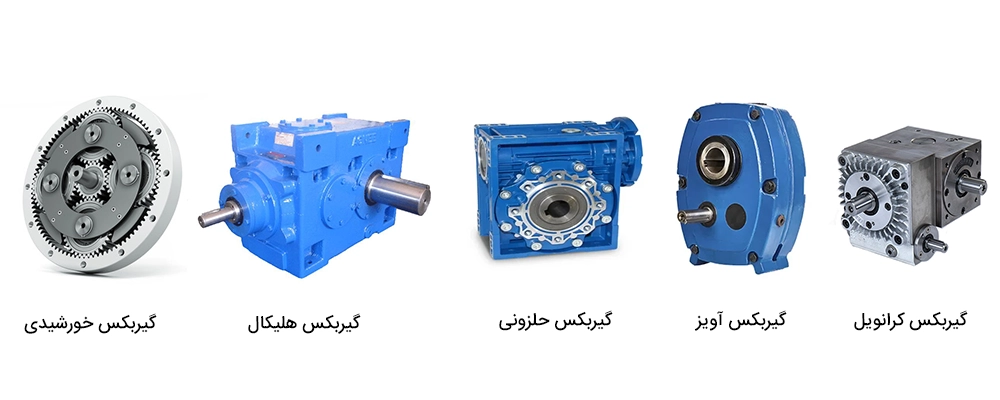

الکترو گیربکسها را میتوان بر اساس نحوه انتقال نیرو و عملکرد مکانیکی دسته بندی نمود. هر نوع گیربکس با طراحی خاص خود نسبت تبدیل و توان انتقال متفاوتی دارد و بسته به نیازهای صنعتی، در حوزههای مختلف به کار گرفته میشود. در این بخش به بررسی رایجترین انواع گیربکسهای صنعتی، از جمله خورشیدی، هلیکال، حلزونی، کرانویل و آویز میپردازیم و ویژگیهای هر کدام را شرح میدهیم.

گیربکس حلزونی

این نوع گیربکسها به دلیل توانایی بالا در کاهش سرعت دورانی و افزایش ضریب تبدیل، در کاربردهایی که نیاز به انتقال نیرو با کنترل دقیق دارند، مورد استفاده قرار میگیرند. ساختار آنها شامل یک شافت قطور و حلزونی دنده کاری شده است که با کمک چرخ دنده شافت مقابل، نیرو را منتقل میکند. این طراحی امکان ایجاد گشتاور بالا در سرعتهای پایین و انتقال نرم نیرو را فراهم میسازد. راندمان گیربکسهای حلزونی بسته به زاویه حلزون و جنس دنده بین 50 تا 90 درصد متغیر است و به دلیل بار محوری زیاد، نیاز به بلبرینگهای مقاوم و روغن کاری مناسب دارند. از این نوع گیربکسها معمولا در صنایع شیمیایی، معدنی، بسته بندی و ماشینآلات سنگین استفاده میشود.

گیربکس هلیکال

میتوان گفت گیربکس هلیکال کوچکترین و کم مصرفترین نوع الکتروگیربکس است و به طور گسترده در صنایعی مانند تولید لاستیک، سیمان، پلاستیک و بسیاری دیگر کاربرد دارد. گیربکس هلیکال که با نام گیربکس شافت مستقیم نیز شناخته میشود، به دلیل راندمان بالا (90 تا 98 درصد) مورد توجه قرار گرفته است. چرخ دندههای این مدل به شکل مارپیچی طراحی شدهاند که این طراحی باعث تماس پیوسته و یکنواخت دندهها با یکدیگر میشود. این ویژگی منجر به انتقال نرمتر و بی صداتر نیرو و کاهش لرزش و سایش قطعات میگردد. به دلیل این خصوصیات، گیربکس صنعتی هلیکال در محیطهایی که نیاز به دقت بالا و عملکرد بی صدا دارند، انتخابی ایدهآل محسوب میشود.

گیربکس خورشیدی

این گیربکس به دلیل ساختار دنده خورشیدی و چرخ دندههای سیارهای، قادر به انتقال گشتاور بالا در فضاهای کوچک و با نسبت تبدیل زیاد است. به طور کلی گیربکسهای خورشیدی در دو نوع تک استیجی و دو استیجی تولید میشوند و راندمان نوع تک استیج آن بیش از 95 درصد است. این گیربکس نیز از نوع شافت مستقیم میباشد و در ماشینآلات دینامیک و رباتیک کاربرد گسترده دارد.

گیربکس کرانویل

گیربکس کرانویل به دلیل وجود تعدادی چرخ دنده هلیکال و دو چرخ دنده با انتقال گشتاور در زاویه 90 درجه، در مقایسه با گیربکسهای شافت مستقیم توانایی بالایی در تولید گشتاور دارد. نوع ساختار این گیربکس باعث شده که گشتاور به صورت نرم و همراه با ضربات کم منتقل شود. راندمان کرانویل معمولا بین 90 تا 95 درصد است.

گیربکس آویز

این گیربکس با قابلیت چند محوری، توانایی بالایی در ایجاد نسبتهای تبدیل دارد و گشتاور زیادی تولید میکند. این ویژگیها سبب میشود که از گیربکس آویز در بخشهایی که نیاز به گشتاور بالا و کارکرد مداوم دارند، از جمله نوار نقالههای سنگین، صنایع فولاد و سیمان، استفاده شود. چرخ دندهها در این گیربکس به صورت مورب نسبت به امتداد شفت قرار گرفتهاند و ساختاری چند محوری با آرایش موازی دارند.

شافتها معمولا به صورت مستقیم یا فلنجی نصب میشوند. گیربکس آویز همچنین به دلیل داشتن حجم زیادی روغن، از ظرفیت حرارتی بالایی برخوردار است که این ویژگی به طور قابل توجهی در افزایش طول عمر آن موثر میباشد. راندمان این گیربکس بسته به تعداد مرحلهها و طراحی چرخ دندهها معمولا بین 85 تا 92 درصد است.

دسته بندی الکتروگیربکسها بر اساس ساختار موتور

الکتروگیربکسها را علاوه بر عملکرد میتوان بر اساس ساختار موتور نیز به دو دسته اصلی DC و AC تقسیم کرد. هر یک از این دستهها ویژگیها و کاربردهای خاص خود را دارند و بسته به نیازهای صنعتی، از جمله سرعت، گشتاور و نوع بار، انتخاب میشوند. در ادامه، به بررسی مشخصات، کاربردها و مزایای هر یک از این نوع موتور گیربکسها میپردازیم.

موتور گیربکس DC

این موتور از جریان الکتریکی مستقیم (DC) استفاده کرده و آن را به نیروی مکانیکی با دور و گشتاور مورد نظر تبدیل میکند. از ویژگیهای بارز موتور DC تولید گشتاور بالا با سرعتهای بسیار پایین است که آن را به گزینهای مناسب برای کاربردهای مختلف تبدیل میکند. این موتورها در زمینههایی مانند رباتیک، اتوماسیون صنعتی، نوار نقاله، کمپرسورها و بسیاری از ماشینآلات دیگر مورد استفاده قرار میگیرند.

موتور گیربکس AC

در این نوع موتورها معمولا از موتورهای القایی استفاده میشود که بر اساس نوع فاز ورودی به دو دسته الکتروموتور سه فاز و تک فاز تقسیم میشوند. با اینکه دسترسی به برق سه فاز برای همگان امکان پذیر نیست، اما همچنان کاربرد موتور گیربکس سه فاز رواج بیشتری دارد. گیربکس AC به طور گستردهای در لوازم خانگی، اره نواری، بالابر، کمپرسور، نوار نقاله و غیره مورد استفاده قرار میگیرد. موتورهای سه فاز نسبت به الکتروموتور تک فاز بازدهی بیشتری دارند و در بسیاری از کاربردهای صنعتی و تجاری، به دلیل عملکرد بهینه و توان بالا، ترجیح داده میشوند.

مزایای موتور گیربکس

- عدم نیاز به تراز کردن و کوپلینگ

- جلوگیری از خرابی بلبرینگها و موتور

- راندمان بالای انتقال گشتاور و دور

- تطبیق پذیری بالا

- افزایش اطمینان و کاهش نگرانیهای فنی

- عمر مفید طولانی و کاهش خرابی

نکات مهم هنگام انتخاب الکترو گیربکس

زمانی که قصد انتخاب الکترو گیربکس را داریم، باید به پارامترهای مهم و تاثیرگذار با توجه به کاربردی که مد نظر است توجه کنیم. این پارامترها عبارتند از:

- ارزیابی دقیق توان الکتروموتور به کیلووات برای تطابق با نیازهای عملیاتی.

- تعیین سرعت چرخش الکتروموتور (دور در دقیقه) که نقش مهمی در عملکرد گیربکس دارد.

- محاسبه دور خروجی (دور در دقیقه) پس از انتقال قدرت توسط گیربکس صنعتی

- اندازه گیری میزان گشتاور تولید شده در خروجی گیربکس که بر کارایی تاثیر میگذارد.

- نسبت بین دور ورودی و خروجی گیربکس (نسبت تبدیل) که تعیین کننده کاهش سرعت و افزایش گشتاور است.

- ارزیابی شرایط دمایی محیط کار گیربکس که بر عملکرد و دوام آن موثر است.

- توجه به شرایط محیطی مانند گرد و غبار، یخبندان، یا مناطق استوایی که نیاز به ملاحظات ویژه در انتخاب گیربکس دارد.

- شناخت دقیق نوع الکتروموتور، مشخصات و سازگاری آن با گیربکس.

- بررسی شیوه انتقال انرژی بین بخشهای مختلف الکتروموتور برای افزایش کارایی.

- توجه به نحوه قرارگیری محورهای گیربکس نسبت به یکدیگر که در طراحی و نصب اهمیت دارد.

- بررسی مقدار بار شعاعی که گیربکس باید تحمل کند و تاثیر آن بر عمر و کارایی سیستم.

- در نظر گرفتن نحوه استفاده و برنامههای کاربردی دستگاه برای انتخاب مناسبترین گیربکس.

- انتخاب صحیح پیکربندی گیربکس و الکتروموتور با توجه به نیازها و شرایط عملیاتی.

- ارزیابی ساعات کاری روزانه که بر انتخاب نوع گیربکس و سرویسهای دورهای تاثیرگذار است.

بیشتر بخوانید: 5 تا از بهترین برند گیربکس صنعتی همراه با بررسی فاکتورهای اصلی