سبد خرید شما خالی است.

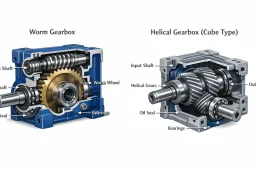

8 تفاوت گیربکس هلیکال و حلزونی که باید بدانید

انتخاب نوع گیربکس در سیستمهای انتقال قدرت، تصمیمی صرفاً سلیقهای نیست و مستقیماً بر راندمان، طول عمر تجهیزات و حتی هزینههای نگهداری اثر میگذارد. در میان انواع گیربکس های صنعتی، دو گزینه پرکاربرد یعنی گیربکس هلیکال و گیربکس حلزونی، بیشترین سهم استفاده را در صنایع مختلف دارند. با وجود شباهت ظاهری در کاربرد، تفاوتهای فنی قابل توجهی میان این دو وجود دارد که نادیده گرفتن آنها میتواند منجر به انتخاب نادرست شود. در این مطلب، تفاوت گیربکس هلیکال و حلزونی را به صورت دقیق، مهندسی شده و کاربردی بررسی میکنیم تا مبنای تصمیمگیری فنی شما روشنتر شود.

بررسی تفاوت گیربکس هلیکال و حلزونی

گیربکسهای هلیکال و حلزونی هر دو برای کاهش دور و افزایش گشتاور به کار میروند، اما مسیر انتقال نیرو، راندمان، رفتار حرارتی و محدودیتهای عملکردی آنها کاملاً متفاوت است. در ادامه، تفاوت این دو گیربکس را از هشت زاویه مستقل بررسی میکنیم.

نوع انتقال نیرو

در گیربکس هلیکال، انتقال نیرو از طریق چرخ دندههایی با دندانه مورب انجام میشود که باعث درگیری تدریجی و پیوسته دندانهها در طول سطح تماس میگردد. این نوع درگیری نه تنها شوکهای مکانیکی را کاهش میدهد، بلکه تنش را روی چند دندانه به صورت هم زمان توزیع میکند؛ موضوعی که مستقیماً بر افزایش عمر مفید گیربکس اثرگذار است.

در مقابل، گیربکس حلزونی بر پایه تماس لغزشی بین ماردون فولادی و چرخ دنده حلزونی (معمولاً برنزی) عمل میکند. در این ساختار، انتقال نیرو بیشتر حاصل اصطکاک کنترل شده است تا درگیری دندانهای کلاسیک، که همین مسئله ماهیت عملکرد این گیربکس را به طور بنیادین متفاوت میکند.

راندمان مکانیکی

تفاوت گیربکس هلیکال و حلزونی در راندمان مکانیکی یکی از شاخصههای مهم به شمار میآید. راندمان بالا در گیربکس هلیکال ناشی از غلبه حرکت غلتشی بر لغزشی در محل تماس دندانهها است. این ویژگی باعث میشود بخش عمده توان ورودی به صورت مؤثر به خروجی منتقل شود و تلفات انرژی به حداقل برسد؛ به ویژه در کاربردهایی با عملکرد مداوم و توان بالا.

در گیربکس حلزونی، به دلیل ماهیت لغزشی تماس، درصد قابل توجهی از انرژی ورودی به حرارت اصطکاکی تبدیل میشود. این افت راندمان با افزایش نسبت تبدیل شدیدتر شده و در طراحی سیستم، الزام به درنظر گرفتن تهویه، روانکار مناسب و سیکل کاری محدودتر را ایجاد میکند.

قابلیت برگشتپذیری

گیربکس هلیکال به صورت ذاتی کاملاً برگشت پذیر است؛ یعنی نیروی وارد شده از سمت شافت خروجی میتواند به شافت ورودی منتقل شود. این ویژگی در سیستمهایی مانند نوار نقالهها، خطوط انتقال و تجهیزات دینامیکی یک مزیت مهم محسوب میشود.

در مقابل، نوع حلزونی بسته به زاویه مارپیچ ماردون و نسبت تبدیل، پدیده خود قفل شوندگی رخ میدهد. در این حالت، خروجی قادر به اعمال نیرو به ورودی نیست که این خاصیت در کاربردهایی مانند بالابرها و سیستمهای ایمنی، یک مزیت عملکردی محسوب میشود، نه محدودیت.

تفاوت گیربکس هلیکال و حلزونی در تحمل بار و گشتاور

طراحی دندانههای هلیکال باعث ایجاد سطح تماس گستردهتر و توزیع یکنواخت نیرو میشود؛ به همین دلیل این گیربکسها توانایی تحمل گشتاورهای بالا و بارهای شوکی را دارند و در صنایع سنگین، گزینهای مطمئن محسوب میشوند.

در گیربکس حلزونی، تمرکز تنش در ناحیه تماس لغزشی و حساسیت چرخ دنده برنزی به سایش، باعث میشود ظرفیت بارپذیری آن محدودتر باشد. این نوع گیربکس بیشتر برای بارهای متوسط و سرعتهای خروجی پایین طراحی شده است.

صدای کارکرد و نرمی حرکت

گیربکس های هلیکال به واسطه درگیری تدریجی دندانهها، ارتعاش و نویز مکانیکی کمتری نسبت به چرخ دندههای ساده تولید میکنند. همین موضوع آن را برای کاربردهای پیوسته، خطوط تولید و محیطهای صنعتی حساس به صدا مناسب میسازد.

در نوع حلزونی نیز عملکرد نسبتاً کمصدایی دارد، اما این ویژگی بیشتر حاصل سرعت خروجی پایین و جذب ارتعاش توسط اصطکاک داخلی است، نه کیفیت درگیری دندانهای. به همین دلیل در دورهای بالا کارایی صوتی آن کاهش مییابد.

ابعاد و طراحی فیزیکی

تفاوت گیربکس هلیکال و حلزونی از لحاظ ابعاد و طراحی فیزیکی نیز حائز اهمیت است. نوع هلیکال دارای ساختار بزرگتر و طولیتر هستند، زیرا طراحی آنها بر پایه انتقال توان بالا و تحمل بار سنگین انجام شده و به شافتها و یاتاقانهای قویتری نیاز دارند. در مقابل، گیربکس حلزونی به دلیل چیدمان عمود بر هم شافتها، طراحی بسیار فشردهای دارد و در فضاهای محدود یا ماشینآلات با محدودیت نصب، گزینهای کاربردی محسوب میشود.

نسبت تبدیل قابل دستیابی

در گیربکس هلیکال، نسبت تبدیل معمولاً در بازههای محدودتری تعریف میشود و برای دستیابی به نسبتهای بالا، نیاز به چند مرحله کاهش دور وجود دارد که ساختار گیربکس را پیچیدهتر میکند.

اما گیربکس حلزونی این امکان را فراهم میکند که نسبتهای تبدیل بالا در یک مرحله حاصل شود؛ ویژگیای که آن را برای کاربردهایی با نیاز به کاهش شدید سرعت و کنترل حرکت بسیار مناسب میسازد.

تولید گرما و رفتار حرارتی

و آخرین تفاوت گیربکس هلیکال و حلزونی مربوط به تولید گرما و رفتار حرارتی آنها است. به دلیل راندمان بالا و تلفات کم، گیربکس هلیکال از نظر حرارتی پایدارتر بوده و در کارکردهای طولانی مدت، دمای عملکرد قابل کنترلتری دارد.

ولی در مدلهای حلزونی، تولید گرما یکی از چالشهای اصلی محسوب میشود. اصطکاک بالا باعث افزایش دما شده و انتخاب صحیح روغن، کیفیت روانکاری و طراحی سیستم خنککاری نقش حیاتی در جلوگیری از افت عملکرد و سایش زودهنگام ایفا میکند.

سوالات متداول

گیربکس هلیکال بهتر است یا حلزونی؟

هیچکدام بهصورت مطلق «بهتر» نیستند. انتخاب بین این دو به عواملی مانند میزان بار، راندمان مورد انتظار، فضای نصب، نسبت تبدیل و نوع کاربرد بستگی دارد. گیربکس هلیکال برای توان و بار بالا مناسبتر است، در حالی که گیربکس حلزونی برای کاهش دور زیاد در فضای محدود کاربرد دارد.

تفاوت گیربکس هلیکال و حلزونی از نظر راندمان چیست؟

گیربکس هلیکال راندمان بالاتری دارد، زیرا انتقال نیرو در آن عمدتاً غلتشی است. در مقابل، گیربکس حلزونی به دلیل تماس لغزشی بین ماردون و چرخدنده حلزونی، راندمان پایینتری داشته و تلفات انرژی بیشتری به صورت گرما ایجاد میکند.

کدام گیربکس برای بارهای سنگین مناسبتر است؟

گیربکس هلیکال به دلیل سطح تماس بیشتر دندانهها و توزیع یکنواخت تنش، توان تحمل بارهای سنگین و گشتاورهای بالا را دارد. گیربکس حلزونی بیشتر برای بارهای متوسط و سرعتهای خروجی پایین توصیه میشود.

کدام نوع گیربکس صدای کمتری تولید میکند؟

هر دو گیربکس عملکرد نسبتاً کمصدایی دارند، اما دلیل آن متفاوت است. کمصدایی گیربکس هلیکال ناشی از درگیری تدریجی دندانههاست، در حالی که در گیربکس حلزونی، سرعت خروجی پایین و اصطکاک داخلی عامل اصلی کاهش صدا محسوب میشود.

آیا میتوان با گیربکس هلیکال به نسبت تبدیل بالا رسید؟

بله، اما معمولاً نیاز به چند مرحله کاهش دور دارد که باعث افزایش ابعاد و پیچیدگی گیربکس میشود. در مقابل، گیربکس حلزونی میتواند نسبتهای تبدیل بالا را در یک مرحله فراهم کند.

تولید گرما در گیربکس حلزونی چه اهمیتی دارد؟

تولید گرما در گیربکس حلزونی به دلیل اصطکاک بالا یک مسئله مهم است. اگر روانکاری، انتخاب روغن و شرایط خنککاری بهدرستی انجام نشود، میتواند باعث افت راندمان و افزایش سایش قطعات شود.

تفاوت گیربکس هلیکال و حلزونی در کاربردهای صنعتی چیست؟

بهطور کلی، گیربکس هلیکال در خطوط تولید، نوار نقالهها و صنایع سنگین استفاده میشود، در حالی که گیربکس حلزونی بیشتر در بالابرها، میکسرها، تجهیزات با فضای نصب محدود و سیستمهایی با نیاز به خودقفلشوندگی کاربرد دارد.