سبد خرید شما خالی است.

مزایا و معایب پمپ مگنتی نسبت به پمپ شفت دار در صنایع شیمیایی

انتخاب پمپ مناسب شیمیایی فقط به توان، دبی یا فشار بستگی ندارد؛ مهمترین معیار، ایمنی و کنترل نشتی است. بسیاری از مواد شیمیایی مورد استفاده در کارخانهها و واحدهای صنعتی شامل اسیدهای خورنده، حلالهای آتشزا، ترکیبات سمی و سیالات فرار هستند. این مواد کوچکترین نشتی را تحمل نمیکنند و هر گونه خروج سیال میتواند خسارتهای جبران ناپذیری به همراه داشته باشد.

در چنین کاربردهایی معمولا دو پمپ مگنتی و شفت دار گزینههای مطرح هستند. هر دو مدل در صنعت جایگاه دارند، اما به دلیل تفاوتهای ساختاری، عملکرد و سطح ایمنی، انتخاب بین آنها باید با دقت زیادی انجام شود. در این مقاله مزایا و معایب این دو نوع پمپ را به صورت تخصصی بررسی میکنیم تا مشخص شود در صنایع شیمیایی کدام گزینه انتخاب بهتری است.

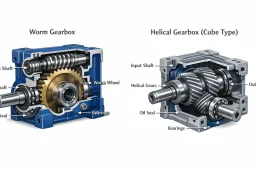

تفاوت ساختاری بین پمپ مگنتی و شفت دار

قبل از مقایسه و انتخاب بین دو پمپ، ابتدا باید تفاوت ساختار آنها را بشناسیم. بنیادیترین تفاوت بین پمپ مگنتی و پمپ شفت دار در نوع انتقال نیرو آنها و شیوه آب بندی است.

پمپ شفت دار به پمپهایی گفته میشود که در آن نیروی موتور از طریق یک محور (شفت) مستقیما به پروانه منتقل میشود.

چون این شفت از داخل محفظه پمپ عبور میکند و با سیال در تماس است، برای جلوگیری از نشتی باید از مکانیکال سیل یا گلند پکینگ استفاده شود. تقریبا تمام پمپهای سانتریفیوژ معمولی، پمپهای دندهای، اسکرو، پیستونی و بسیاری از مدلهای صنعتی که ما میشناسیم، در دسته پمپهای شفت دار قرار میگیرند.

در مقابل، پمپهای مگنتی طراحی مدرنتری دارند. در این مدل، محور به طور کامل حذف شده و انتقال نیرو توسط کوپلینگ مغناطیسی صورت میگیرد. به دلیل نبود تماس مستقیم میان بخش متحرک و سیال، این پمپها عملا بدون نشتی کار میکنند و نیاز به مکانیکال سیل ندارند. همین تفاوتها، عملکرد این دو مدل را کاملا متفاوت میکند و باعث شده پمپ مگنتی جایگزینی امنتر برای پمپهای شفت دار در صنایع شیمیایی باشد.

مزایای استفاده از پمپ مگنتی در صنایع

- عملکرد بدون نشتی: از علل اصلی محبوبیت پمپ مگنتی در صنایع این است که به صورت کاملا بدون نشتی عمل میکند. نبود مکانیکال سیل یعنی هیچ نقطهای برای فرار سیال وجود ندارد. این ویژگی در پمپاژ اسیدها، مواد سمی و حلالهای فرار اهمیت حیاتی دارد و در بسیاری از کارخانهها حتی شرط اصلی استفاده از پمپ است.

- ایمنی بیشتر در محیطهای حساس: در محیطهایی که کوچکترین نشتی میتواند انفجار یا آلودگی ایجاد کند، پمپ مغناطیسی یک انتخاب استاندارد است. طراحی کاملا آب بند و عملکرد پایدار این پمپها باعث میشود خطرات ناشی از سیالات خورنده و اشتعالزا به حداقل برسد.

- مقاومت بسیار بالا در برابر خورندگی: پمپهای مگنتی معمولا از متریال پلیمری مقاوم مانند PVDF، PP یا بدنههای استنلس استیل ساخته میشوند. این ساختار آنها را برای انتقال اسید نیتریک، اسید کلریدریک، هیپوکلریت، مواد شستشو و حلالهای صنعتی به بهترین گزینه تبدیل میکند.

- هزینه نگهداری کمتر: در پمپهای شفت دار، مکانیکال سیل بیشترین میزان خرابی و هزینه تعمیر را ایجاد میکند. حذف این قطعه از پمپهای مغناطیسی باعث کاهش چشمگیر هزینههای نگهداری و توقفات کاری میشود. در خطوطی که پمپ باید به صورت مداوم بدون توقف کار کند، این مزیت ارزش خود را نشان میدهد.

- عملکرد پایدار و راندمان قابل قبول: به دلیل انتقال نرم نیرو و طراحی سادهتر، پمپهای مگنتی در پمپاژ مداوم مواد شیمیایی بسیار پایدار عمل میکنند. این پمپها افت راندمان کمتری در طول زمان دارند و برای سیستمهایی که نیاز به عملکرد 24 ساعته دارند گزینه مناسبی هستند.

معایب پمپهای مغناطیسی نسبت به شفت دار

- محدودیت در دماهای بالا: پمپهای مگنتی به خصوص انواع پلیمری در دمای بالا محدودیت دارند. آهنرباها نیز در دماهای خیلی بالا خاصیت مغناطیسی خود را از دست میدهند. به همین دلیل اگر سیال داغ باشد، پمپ شفت دار انتخاب مناسبتری است.

- حساسیت نسبت به وجود ذرات جامد: اگر سیال دارای ذرات ساینده باشد، احتمال آسیب به بوشها و روتور پمپ مغناطیسی وجود دارد. در صورتی که پمپهای شفت دار در شرایط مشابه عملکرد مقاومتری از خود ارائه میدهند.

- قیمت اولیه بیشتر: هزینه اولیهای که باید برای خرید پمپ مگنتی صرف کنید نسبت به مدل شفت دار بیشتر است، البته این موضوع در طولانی مدت به یک مزیت تبدیل میشود. زیرا با توجه به کمتر بودن نیاز به سرویس در این نوع پمپها، در بلند مدت متوجه خواهید شد که هزینه ابتدایی به صرفه بوده است.

- عدم تحمل کارکرد خشک: Dry Run یا همان کارکرد خشک میتواند به بخشهای داخلی پمپ مغناطیسی آسیب وارد کند. بنابراین در سیستمهایی که احتمال قطع لحظهای سیال وجود دارد، باید از تجهیزات جانبی حفاظتی استفاده شود.

مزایای استفاده از پمپ شفت دار در صنایع شیمیایی

- قابلیت کار در دماهای خیلی بالا: پمپهای شفت دار میتوانند سیالات داغ مثل روغنهای صنعتی یا مواد شیمیایی گرم را بهتر از پمپهای مغناطیسی تحمل کنند.

- تحمل بهتر ذرات جامد و لجن: در کاربردهایی که سیال دارای ناخالصی، ذرات ریز و رسوبات باشد، پمپ شفت دار عملکرد پایدار و مقاومت بالایی ارائه میدهد.

- قیمت اولیه کمتر: خرید پمپ شفت دار معمولا صرف هزینه کمتری دارد و در برخی از پروژهها که بودجه محدود است، انتخاب اقتصادیتری محسوب میشود.

- تنوع گستردهتر در ظرفیت و فشار: پمپهای شفت دار در مدلهای بسیار متنوعی تولید میشوند و برای کاربردهای فشار بالا انتخاب بهتری هستند.

معایب پمپ شفت دار نسبت به مگنتی

- احتمال نشتی و خطرات مرتبط: بزرگترین ضعف پمپ شفت دار این است که به دلیل وجود مکانیکال سیل همیشه احتمال نشتی وجود دارد. برای شرایطی که سیال از نوع سمی و خورنده هستند، این موضوع میتواند بسیار خطر آفرین باشد.

- حساسیت بالا در برابر خورندگی: مواد شیمیایی خورنده مانند اسیدهای قوی باعث فرسایش سریع مکانیکال سیل و یاتاقانها میشوند، به همین دلیل نگهداری پمپ شفت دار سختتر است.

- خطرات زیست محیطی و ایمنی: در صنایع شیمیایی که محیط باید کاملا ایمن باشد، نشتی پمپ شفت دار میتواند خطرات بهداشتی، انفجاری یا زیست محیطی ایجاد کند.

کدام پمپ انتخاب بهتری است؟

پمپ مگنتی و پمپ شفت دار هر دو در صنعت جایگاه خود را دارند، اما در صنایع شیمیایی به دلیل ماهیت خطرناک سیالات، ایمنی مهمترین معیار به شمار میآید و تعیین کننده است.

اگر سیال خورنده، سمی، فرار، قابل اشتعال یا حساس به آلودگی باشد، پمپ مغناطیسی قطعا انتخاب مناسبتری است؛ زیرا بدون نشتی کار میکند و نگهداری بسیار کمتری نیاز دارد.

در مقابل، اگر سیال دارای ذرات جامع باشد و یا با دماهای بسیار بالا پمپاژ شود، پمپ شفت دار عملکرد مطمئنتری دارد.

در بسیاری از خطوط شیمیایی مدرن، استفاده از پمپ مگنتی به عنوان استاندارد ایمنی پذیرفته شده و جایگزین آن با پمپهای شفت دار باعث افزایش پایداری، کاهش هزینههای تعمیرات و افزایش عمر تجهیز میشود.